卧式(shì)加工中心(xīn)在加(jiā)工(gōng)零(líng)件(jiàn)時(shí),由于(yú)零件加工部(bù)位的需(xū)要,通常要(yào)求工作(zuò)台(tái)旋轉任意(yì)角度(dù)。當工(gōng)件坐标系(xì)原點(diǎn)與工(gōng)作台旋轉中心重(zhòng)合(hé)時,工(gōng)作台(tái)的旋轉不(bú)會給(gěi)加工帶來(lái)影(yǐng)響(xiǎng)。但是由于(yú)工件坐标系(xì)原點的選擇(zé)是根(gēn)據零(líng)件結(jié)構特點、編程(chéng)的需要(yào)而确定的,通常(cháng)被加(jiā)工零件無(wú)法與工作台的(de)旋轉(zhuǎn)中(zhōng)心(xīn)重合(hé),工件(jiàn)坐标系原點(diǎn)的位置随着(zhe)工作台的旋轉,在機(jī)床(chuáng)坐(zuò)标系(xì)中發生(shēng)變(biàn)化。因(yīn)此,要(yào)重新(xīn)設定(dìng)工件(jiàn)坐标(biāo)系原(yuán)點。每一(yī)台卧式(shì)加工中心z軸主軸端面與(yǔ)b軸回(huí)轉中(zhōng)心有(yǒu)個固定值,因爲卧加(jiā)b軸旋轉時候,用(yòng)宏程序(xù)換(huàn)算坐(zuò)标系時(shí)候(hòu)需要(yào)用到(dào)這(zhè)個值,下(xià)面是(shì)我公司研究得出的一個簡單可行的辦(bàn)法。

一(yī)個面的(de)工件坐标系原(yuán)點設定(dìng)好之後,根據補(bǔ)償值,人工計算(suàn)其他面的工件(jiàn)坐标系原點并(bìng)輸入到相應的(de)工件(jiàn)坐标系中(zhōng),容易(yì)出錯,且隻(zhī)能計算工作台(tái)旋轉90度、180度、270度位(wèi)置的工件坐标(biāo)系原點(diǎn),不(bú)能計算任意旋(xuán)轉角(jiǎo)度的坐标(biāo)系原(yuán)點。該(gāi)程序可根據初始工件坐标系原(yuán)點設定(dìng)值,實現(xiàn)工作台(tái)旋轉(zhuǎn)任意角度(dù)的工件坐标系原點(diǎn)自動(dòng)補償(cháng)計算(suàn),并(bìng)設(shè)定新(xīn)的工件坐标系(xì)原點,自動輸入(rù)到相應的工件(jiàn)坐标系中,減少(shǎo)了工件坐(zuò)标系(xì)設定(dìng)時間(jiān)和出(chū)錯的概(gài)率,提高(gāo)了生(shēng)産效(xiào)率和(hé)準确性。

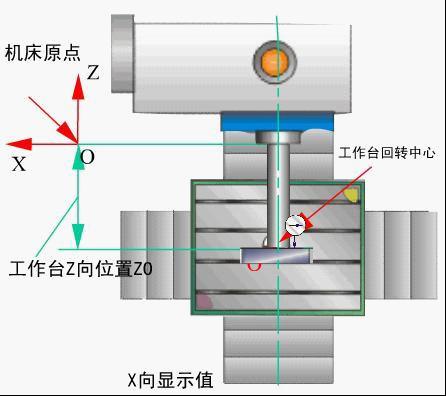

測量原理:

找出工(gōng)作台回轉(zhuǎn)中心(xīn)到z向機床原點(diǎn)的距離z0即(jí)爲z向工作(zuò)台回(huí)轉中(zhōng)心的位(wèi)置(zhì)。工作台回(huí)轉(zhuǎn)中心的位置如(rú)圖(tú)1c所示(shì)。

測量(liàng)方法(fǎ):如圖4所示(shì),當工(gōng)作(zuò)台分别(bié)在0度和(hé)180度(dù)時,移(yí)動工(gōng)作台以調(diào)整z向坐标,使百分表的讀(dú)數相同,則(zé):

z向回(huí)轉(zhuǎn)中心=crt顯(xiǎn)示的(de)z向坐标值

z向回(huí)轉中(zhōng)心的(de)準确(què)性,影(yǐng)響機床調(diào)頭加工工(gōng)件時(shí)兩端面(miàn)之(zhī)間(jiān)的距離尺(chǐ)寸(cùn)精度(dù)(在刀具長度測(cè)量準(zhǔn)确的前提(tí)下)。反之,它也可(kě)修正(zhèng)刀(dāo)具長度(dù)測量偏差(chà)。

卧式(shì)加工(gōng)中心(xīn)機床(chuáng)回轉中心在一(yī)次測量得出準确值(zhí)以後(hòu),可以(yǐ)在一段時(shí)間内作爲(wèi)基準。但是,随着(zhe)機床的使用,特(tè)别是在(zài)機(jī)床相(xiàng)關部(bù)分出現機(jī)械故(gù)障時(shí),都有(yǒu)可能使機(jī)床回(huí)轉中心出(chū)現變化。例如,機床在(zài)加工過程中出(chū)現撞車事故、機(jī)床絲杠螺母松(sōng)動時等。因此,機(jī)床回轉中(zhōng)心必須定(dìng)期測量,特(tè)别是在(zài)加工相(xiàng)對精(jīng)度較高的(de)工件之前(qián)應重(zhòng)新測量,以(yǐ)校對機床回轉中心,從(cóng)而保證(zhèng)工件(jiàn)加工的精度(dù)。